Search Results (Searched for: )

- unknown

- unknown

22 Nov 2025 12:45

- unknown

- unknown

22 Nov 2025 12:43

Replied by unknown on topic linuxcnc_2.9.4-amd64.hybrid.iso cheksum?

linuxcnc_2.9.4-amd64.hybrid.iso cheksum?

Category: General LinuxCNC Questions

- unknown

- unknown

22 Nov 2025 12:31

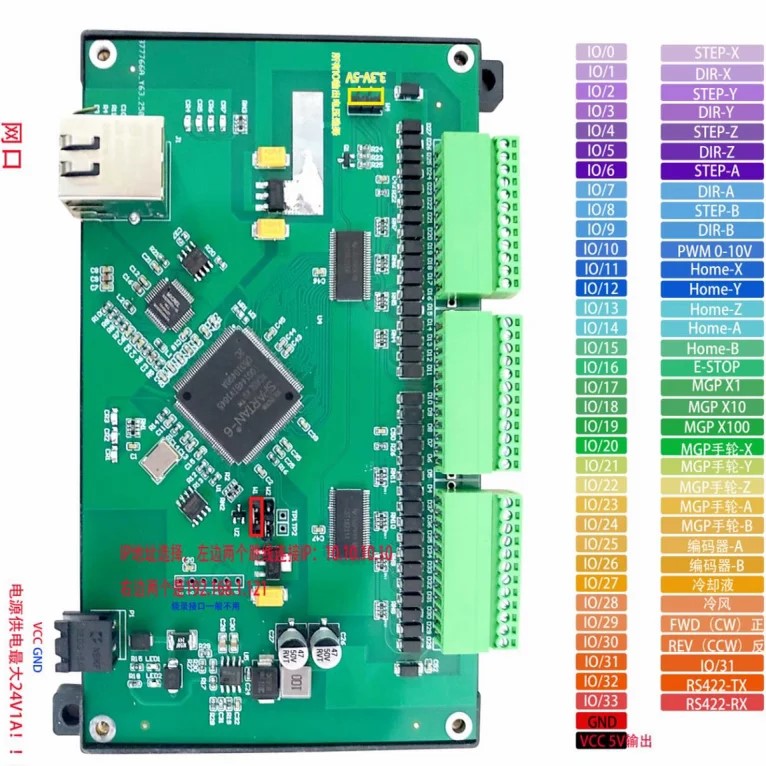

Replied by unknown on topic Chinese Mesa 7I92 from aliexpress NEW

Chinese Mesa 7I92 from aliexpress NEW

Category: Driver Boards

- unknown

- unknown

22 Nov 2025 12:18

Replied by unknown on topic Updating from LINUXCNC - 2.8.4-23, Mint 20.3 - gmoccapy lathe structure

Updating from LINUXCNC - 2.8.4-23, Mint 20.3 - gmoccapy lathe structure

Category: Gmoccapy

- Muzzer

- Muzzer

22 Nov 2025 11:58

Replied by Muzzer on topic Updating from LINUXCNC - 2.8.4-23, Mint 20.3 - gmoccapy lathe structure

Updating from LINUXCNC - 2.8.4-23, Mint 20.3 - gmoccapy lathe structure

Category: Gmoccapy

- Sekai

- Sekai

22 Nov 2025 11:19 - 22 Nov 2025 11:29

Chinese Mesa 7I92 from aliexpress NEW was created by Sekai

Chinese Mesa 7I92 from aliexpress NEW

Category: Driver Boards

- T.Frei

- T.Frei

22 Nov 2025 10:10

- abs32

- abs32

22 Nov 2025 09:49 - 22 Nov 2025 09:54

Replied by abs32 on topic How to fix "Queue is not empty after probing"

How to fix "Queue is not empty after probing"

Category: General LinuxCNC Questions

- rodw

22 Nov 2025 09:44

Replied by rodw on topic How to fix "Queue is not empty after probing"

How to fix "Queue is not empty after probing"

Category: General LinuxCNC Questions

- Hakan

- Hakan

22 Nov 2025 09:41

- abs32

- abs32

22 Nov 2025 09:23 - 23 Nov 2025 08:53

Replied by abs32 on topic How to fix "Queue is not empty after probing"

How to fix "Queue is not empty after probing"

Category: General LinuxCNC Questions

- Hakan

- Hakan

22 Nov 2025 09:03 - 22 Nov 2025 09:07

Replied by Hakan on topic Machine is trying to move to new position just after lcnc startup

Machine is trying to move to new position just after lcnc startup

Category: Basic Configuration

- SPH

22 Nov 2025 08:51

- Aciera

22 Nov 2025 08:46

Replied by Aciera on topic Machine is trying to move to new position just after lcnc startup

Machine is trying to move to new position just after lcnc startup

Category: Basic Configuration

- SPH

22 Nov 2025 08:23

Time to create page: 0.201 seconds